تحليل شامل لتكنولوجيا صفائح قلب المفاعل الأساسية

كمكون أساسي للمعدات الكهربائية، يؤثر أداء المحولات بشكل مباشر على الفعالية التشغيلية للنظام بأكمله. ومن بين التقنيات الرئيسية التي تحدد أداء المحولات وكفاءتها التشغيلية وعمرها التشغيلي، القلب المصفح للمفاعلات. تتناول هذه المقالة تحليلاً شاملاً لتكنولوجيا تصفيح قلب المفاعلات، وتتعمق في مزايا قلبها، واختيار المواد، وعمليات التصنيع، وسيناريوهات التطبيق العملي.

I. التعريف والقيمة الأساسية لـ النوى المغلفة للمفاعل

المحتويات

- 1 I. تعريف النوى المغلفة للمفاعل وقيمتها الأساسية

- 2 II. عملية بناء التصفيحات الأساسية للمفاعل

- 3 ثالثًا. المزايا التقنية لتكنولوجيا القلب الرقائقي للمفاعلات

- 4 رابعًا. سيناريوهات تطبيق التصفيحات الأساسية للمفاعل

- 5 V. مقارنة مع التصاميم الأساسية الصلبة

- 6 سادسًا. دراسة حالة: التطبيق العملي في محولات التوزيع

- 7 سابعاً. الاستدامة وكفاءة الطاقة

- 8 ثامناً. الاتجاهات الابتكارية المستقبلية للتصفيحات الأساسية للمفاعل

- 9 تاسعًا. الخاتمة: القيمة الأساسية لتصفيح قلب المفاعل

- 10 X. الأسئلة المتداولة (FAQ)

(1) ما هي الصفائح الأساسية المغلفة للمفاعلات؟

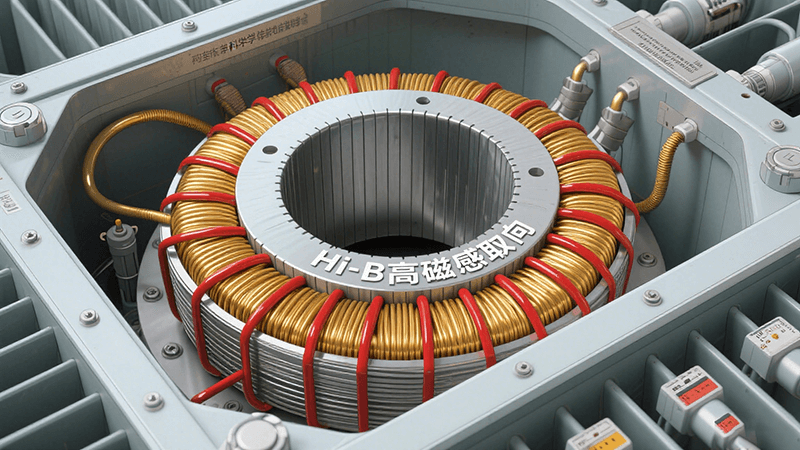

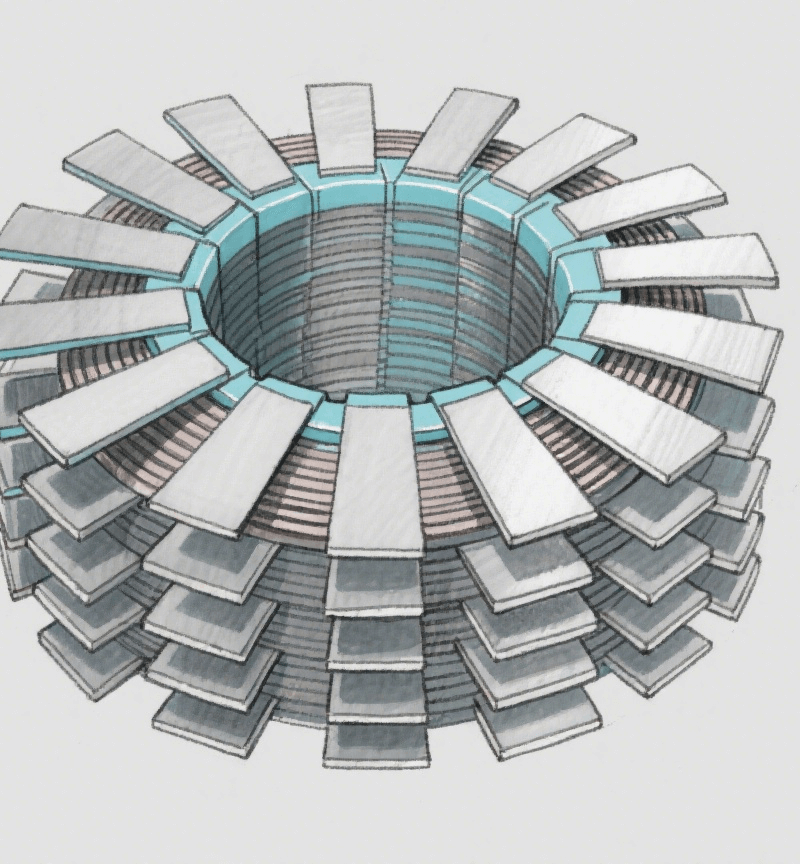

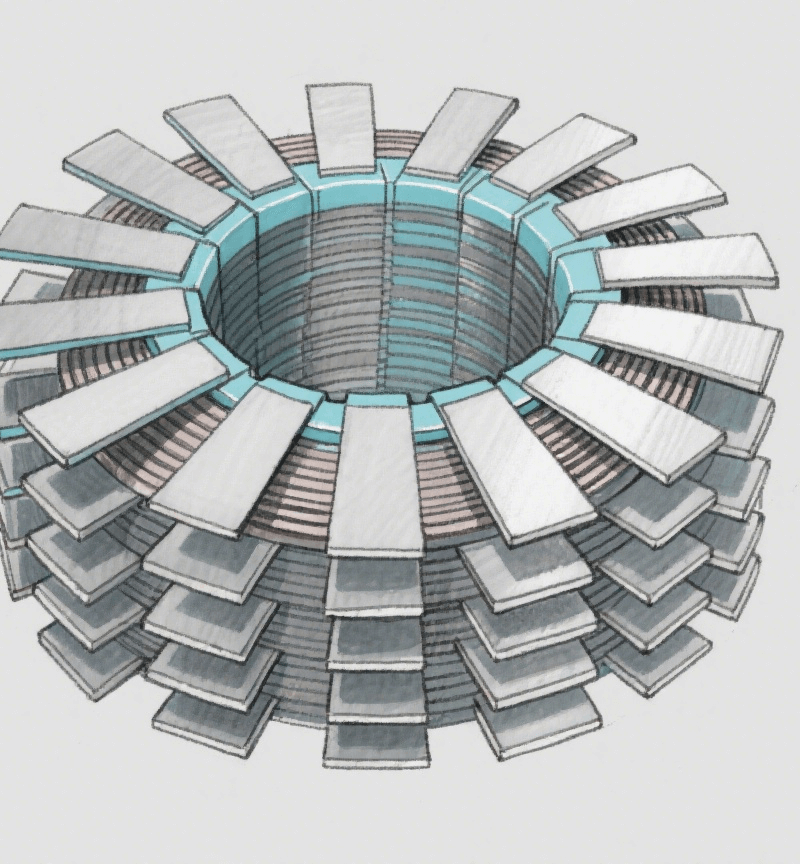

ببساطة، الصفائح الأساسية المصفحة للمفاعلات هي عملية تقنية تستخدم صفائح رقيقة معزولة الفولاذ صفائح (بدلاً من الكتل الفولاذية الصلبة) لبناء قلب المفاعل المغناطيسي. ويتغلب هذا التصميم الهيكلي الفريد من نوعه على قيود النوى الصلبة التقليدية، مما يضع الأساس لتحسين أداء المفاعل.

(2) لماذا تعتبر الصفائح الأساسية المصفحة للمفاعلات حرجة؟

يقلل بشكل كبير من خسائر التيار الدوامي: عن طريق وضع طبقات رقيقة صفائح الصلب يتراوح سمكها من 0.15 مم إلى 0.35 مم، تقطع النوى المصفحة بشكل فعال مسارات تدفق التيارات الدوامة. وتتسبب هذه التيارات الدائرية داخل النوى الصلبة في إهدار كبير للطاقة، وهي مشكلة يعالجها التصميم الطبقي بدقة.

يعزز الكفاءة التشغيلية بشكل كبير: تقليل فقد الطاقة في تُترجم المكونات الأساسية إلى تحسين كفاءة المعدات بشكل عاموهو ما يتماشى بشكل وثيق مع الهدف الأساسي لشركة الأجهزة الكهربائية المحدودة المتمثل في السعي لتحقيق إنتاج عالي الكفاءة.

يقلل من توليد الحرارة بشكل فعال: من خلال كبح التيارات الدوامة إلى أقصى حد، فإن الرقائق العملية الأساسية يقلل من إنتاج الحرارة أثناء التشغيل. وهذا لا يقلل من خطر ارتفاع درجة حرارة المعدات فحسب، بل يطيل من عمرها التشغيلي الكلي.

أداء مغناطيسي محسّن: تُظهر النوى المصفحة نفاذية مغناطيسية أعلى، مما يعزز بشكل كبير من قدرة المحول على التعامل مع الطاقة.

II. عملية بناء التصفيحات الأساسية للمفاعل

(1) اختيار المواد: فولاذ كهربائي ممتاز كأساس

الفولاذ الكهربائي عالي الجودة ضروري لتصفيح قلب المفاعل. وينبغي أن يعطي الاختيار الأولوية لثلاثة أبعاد رئيسية:

محتوى السيليكون: يتضمن عادةً ما يقرب من 31 تيرابايت 3 تيرابايت من السيليكون لتقليل فقد الطاقة.

اتجاه الحبوب: يُظهر الفولاذ الموجه بالحبيبات خصائص مغناطيسية فائقة في اتجاهات محددة، مما يجعله مثاليًا ل نوى المحولات.

نوع الطلاء: تمنع الطلاءات العازلة مثل الأغشية غير العضوية حدوث دوائر قصيرة بين التصفيحات، مما يضمن استقرار تشغيل القلب.

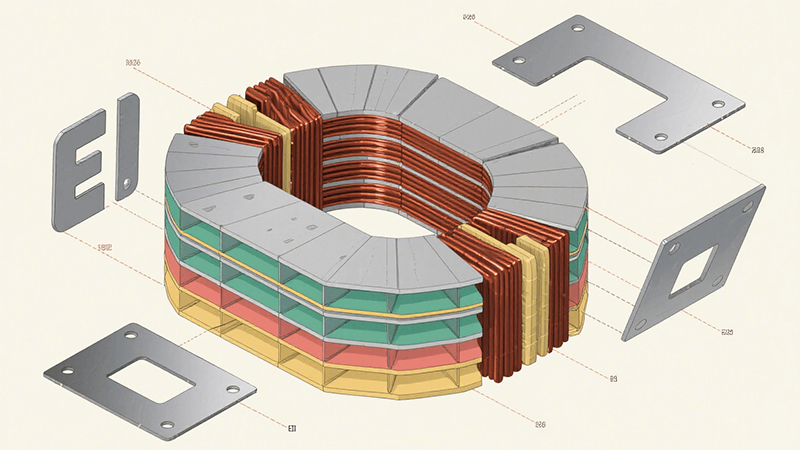

(2) القطع والختم الدقيق: ضمان الدقة الهيكلية

تتيح معدات الختم المتقدمة إمكانية قطع الشرائح الفولاذية بدقة عالية، مما يضمن تجميع كل صفيحة بسلاسة. وتؤثر دقة عملية الختم تأثيراً مباشراً على مقياسين مهمين:

التصاق الصفائح: تعيق الشوائب على طول حواف الصفائح بشكل مباشر كثافة التراص، مما يضر بأداء اللب.

دقة التراص: تتيح الشرائح المصممة بدقة تكدسًا موحدًا، مما يزيد من الأداء المغناطيسي إلى أقصى حد.

(ثالثاً) التراص والترابط: ضمان الاستقرار الهيكلي

وبعد الختم، تخضع التصفيحات لتراص وترابط دقيقين. ومن الناحية الهيكلية، تستخدم قلوب المفاعلات في المقام الأول تشكيلين من التصفيح:

تصفيح بعقب الترقق: تظل الحواف متدفقة لتبسيط عملية البناء.

التصفيح المتشابك: استخدام الوصلات المتداخلة لتعزيز الكفاءة التشغيلية.

تشمل طرق الربط اللحام أو التثبيت الميكانيكي. قد تستخدم التصاميم المتقدمة الربط بالضغط الفراغي لإزالة الفجوات الهوائية بين الشرائح وتحسين كفاءة التراص.

(رابعا) معالجة التلدين: استعادة الخواص المغناطيسية وتحسينها

بعد التكديس، يخضع القلب الرقائقي لعملية التلدين. تعمل هذه العملية في المقام الأول على تخفيف الضغوط الداخلية المتولدة أثناء الختم والقطع. ومن خلال المعالجة الحرارية، تستعيد البنية البلورية للصلب الكهربائي، مما يعزز في النهاية من أدائه المغناطيسي.

ثالثًا. المزايا التقنية لتكنولوجيا القلب الرقائقي للمفاعلات

(1) تقليل التيارات الدوامية إلى الحد الأدنى: تقليل الخسائر، وتحسين الأداء

تعمل الطبقات الفولاذية الرقيقة المعزولة على تعطيل حلقات التيار الدوامي داخل القلب، مما يخفف من أوجه القصور الناجمة عن التيارات الدوامة. ويحقق ذلك على وجه التحديد ما يلي:

تقليل الفاقد في القلب بشكل كبير، مما يقلل من هدر الطاقة.

تحسين الأداء التشغيلي للمعدات وتقليل الاستهلاك الكلي للطاقة.

(2) تقليل خسائر التباطؤ: مجالات مغناطيسية محسنة للتشغيل المستقر

تعمل المعالجة الحرارية أثناء تصنيع الصفائح على صقل البنية البلورية وتحسين توزيع المجال المغناطيسي، مما يحقق فائدتين رئيسيتين:

Minimized hysteresis losses, further lowering energy consumption.

Smoother magnetic behavior and more stable operation under alternating magnetic fields.

(3) Optimized Heat Dissipation: Ensuring High-Load Operation

By suppressing eddy currents to reduce heat generation, the laminated core exhibits outstanding thermal performance:

Improves overall equipment cooling efficiency, preventing localized overheating.

Effectively lowers equipment temperature even under high-load operating conditions.

(4) Compact Design: Adapting to Space-Constrained Scenarios

A higher stacking coefficient minimizes wasted volume within the core, enabling smaller, lighter reactor designs—a critical advantage for space-limited electrical equipment.

رابعًا. سيناريوهات تطبيق التصفيحات الأساسية للمفاعل

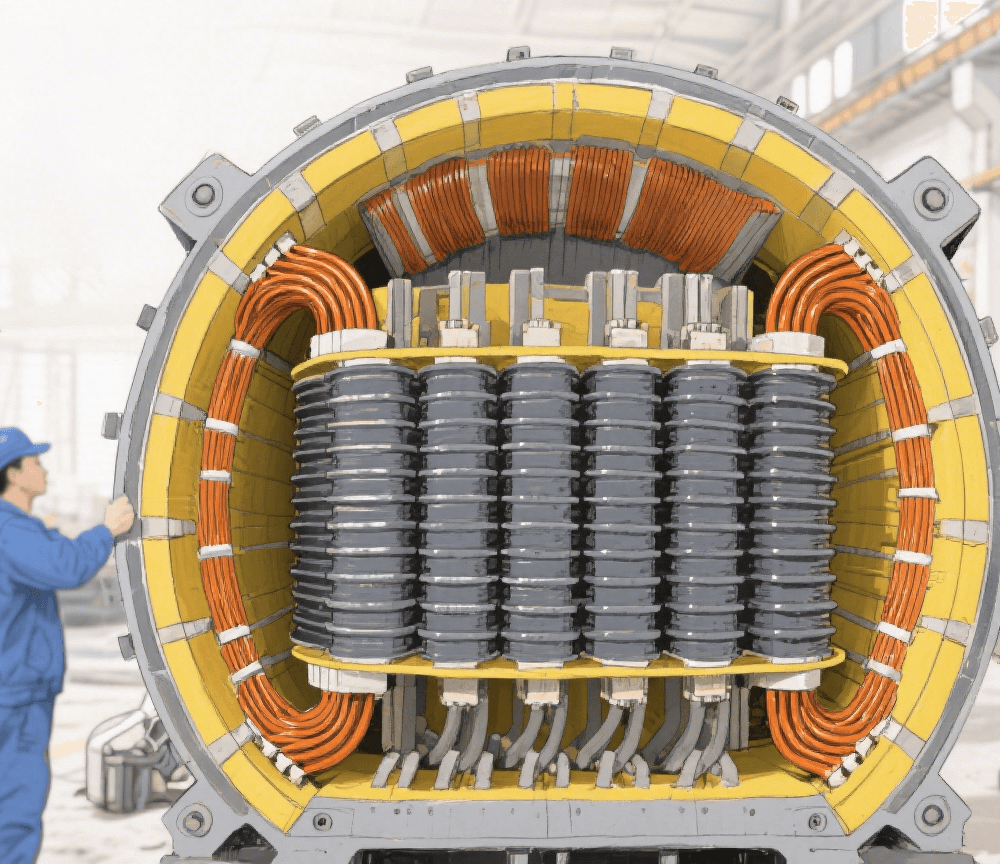

Leveraging its outstanding technical advantages, reactor core lamination technology is widely adopted across various electrical products. As a trusted manufacturer, Electrical Appliances Co., Ltd. integrates this technology into the following core products:

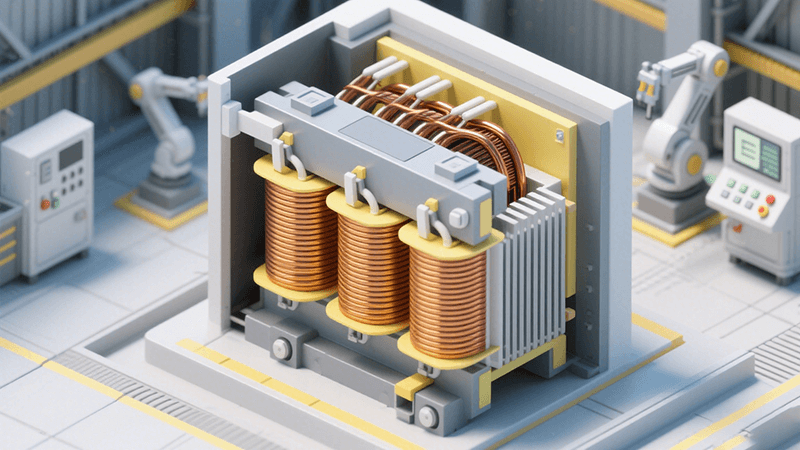

Power Transformers: Covering distribution and grid transformers, these are core devices for power transmission.

Chokes and Filters: Stabilize current flow and filter noise to ensure circuit stability.

Rectifiers and Inverters: Enable electrical energy conversion to adapt to diverse power requirements.

High-Voltage Reactors and Smoothing Reactors: Applied in power electronics to enhance operational stability in high-voltage environments.

Across all these التطبيقات, laminated core technology significantly improves equipment reliability, capacity, and thermal performance, ensuring sustained optimal operation.

V. مقارنة مع التصاميم الأساسية الصلبة

Although solid core designs remain in use due to their lower cost and simpler structure, laminated core reactors offer more pronounced advantages:

Eddy Current Losses: Laminated designs reduce eddy current losses by approximately 50%–70%, significantly outperforming solid cores.

Permeability: Laminated cores exhibit higher permeability and superior magnetic performance.

Heat Generation: The laminated design markedly reduces heat production, lowering equipment overheating risks.

سادسًا. دراسة حالة: التطبيق العملي في محولات التوزيع

A recently launched distribution transformer incorporates advanced laminated core technology for reactors, with the following specifications and performance characteristics:

Steel Grade: GO electrical steel, 0.23 mm thick, with inorganic surface coating.

Annealing Process: Multi-stage annealing at 750°C effectively reduces internal core stresses.

Stacking Coefficient: Achieves a high stacking coefficient of 0.965 through interlocking joint design.

Performance Metrics: Standby losses reduced by 40%, core compactness improved by 20%.

Final results demonstrate enhanced stability under load, superior temperature control, and significantly extended service life, fully embodying the value of exceptional design.

سابعاً. الاستدامة وكفاءة الطاقة

“Green manufacturing” has become a core development direction in the modern electrical appliance industry. Laminated core technology for reactors offers significant advantages in sustainability and energy efficiency:

Minimizes iron loss to reduce energy consumption.

Reduces greenhouse gas emissions throughout the transformer’s lifecycle, meeting environmental standards.

Supports the use of recycled steel and laminated core remanufacturing, promoting resource circulation.

Electrical Appliances Co., Ltd.’s commitment to sustainability extends beyond selecting fully recyclable materials. Through a lean production system centered on laminated core design, the company achieves dual enhancements in environmental performance and operational efficiency.

ثامناً. الاتجاهات الابتكارية المستقبلية للتصفيحات الأساسية للمفاعل

To further overcome technical bottlenecks, Electrical Co., Ltd. is continuously investing in R&D to explore new possibilities in reactor core laminate technology, focusing on:

Experimenting with nanocrystalline and amorphous steel materials to further reduce energy losses.

Developing advanced bonding techniques such as epoxy resin pressing and laser welding to optimize stacking efficiency.

Designing customized laminate shapes tailored to the magnetic field distribution requirements of specialized reactors.

Moving forward, the company will persistently drive technological innovation with the goal of enhancing the efficiency and compactness of power transformers.

تاسعًا. الخاتمة: القيمة الأساسية لتصفيح قلب المفاعل

The significant impact of reactor core lamination on equipment performance stems from its unique structural design and process advantages:

The laminated structure interrupts eddy current paths, reducing energy dissipation as heat.

Steel subjected to precision annealing reduces hysteresis losses and optimizes magnetic properties.

Higher stacking density enables core miniaturization and weight reduction.

These advantages ultimately translate into enhanced efficiency, reliability, and sustainability, making power equipment better aligned with modern industrial demands.

For Electrical Appliance Co., Ltd., laminated cores for reactors represent not merely a manufacturing technique but a cornerstone of engineering excellence. By refining the design and processing of each laminate, the company delivers high-quality transformers and reactors that meet today’s multifaceted demands for efficiency, reliability, and environmental sustainability.

X. الأسئلة المتداولة (FAQ)

Q: What is the typical thickness range for laminated reactor cores?

A: Typically between 0.15–0.35 mm, with specific thickness adjusted based on the equipment’s operating frequency and rated voltage.

Q: How does laminate coating affect equipment performance?

A: The coating’s primary function is to ensure insulation between laminations, preventing short circuits while maintaining the magnetic core’s integrity for stable operation.

Q: Are laminated cores more cost-effective than solid cores?

ج: على الرغم من ارتفاع تكاليف التصنيع الأولية للألباب المغلفة إلا أن فوائدها الكبيرة في توفير الطاقة وتقليل التآكل الحراري على مدى الاستخدام الطويل يجعلها الخيار الأكثر اقتصادًا في معظم التطبيقات.