炉心積層技術の包括的分析

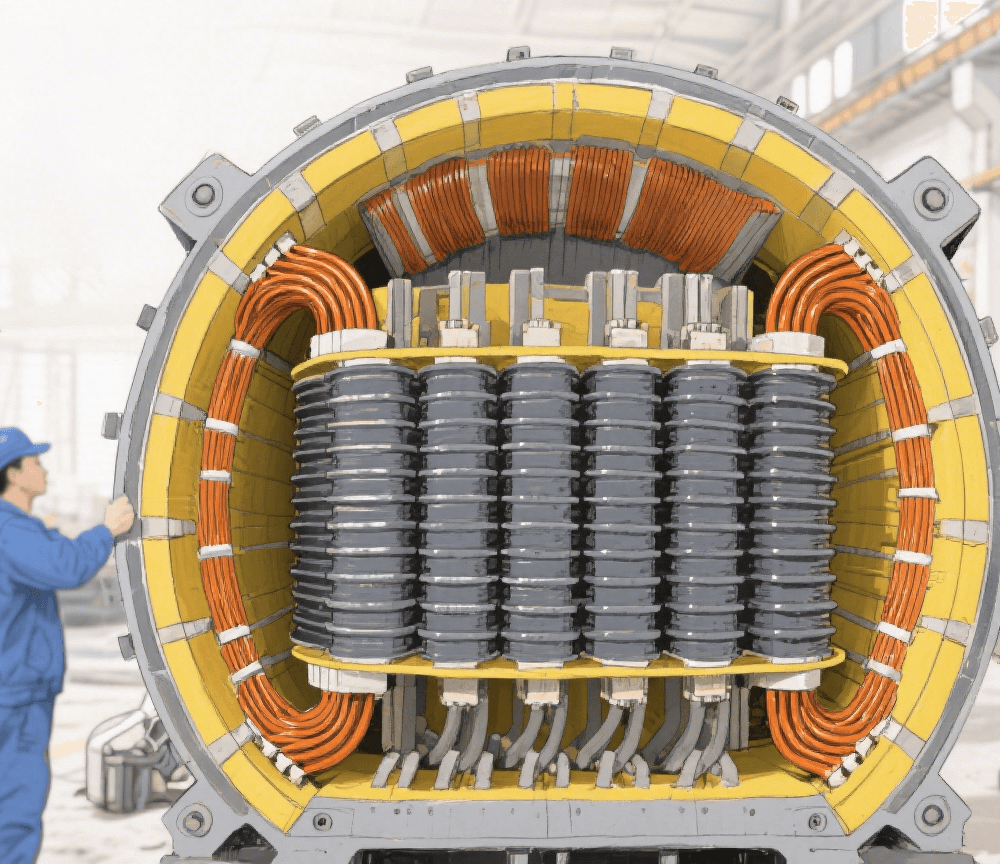

電気機器の中核部品である変圧器の性能は、システム全体の運転効率に直接影響する。変圧器の性能、運転効率、寿命を決定する重要な技術の中に、リアクターの積層コアがある。この記事では、リアクターコアのラミネート技術を包括的に分析し、そのコアの利点、材料の選択、製造プロセス、実用的な適用シナリオについて掘り下げます。

I.の定義とコア・バリュー 原子炉ラミネート炉心

内容

(1) 原子炉用積層コアシートとは?

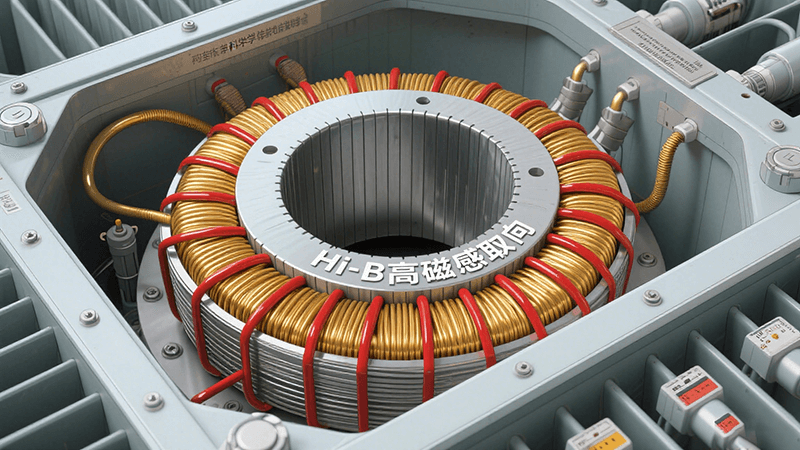

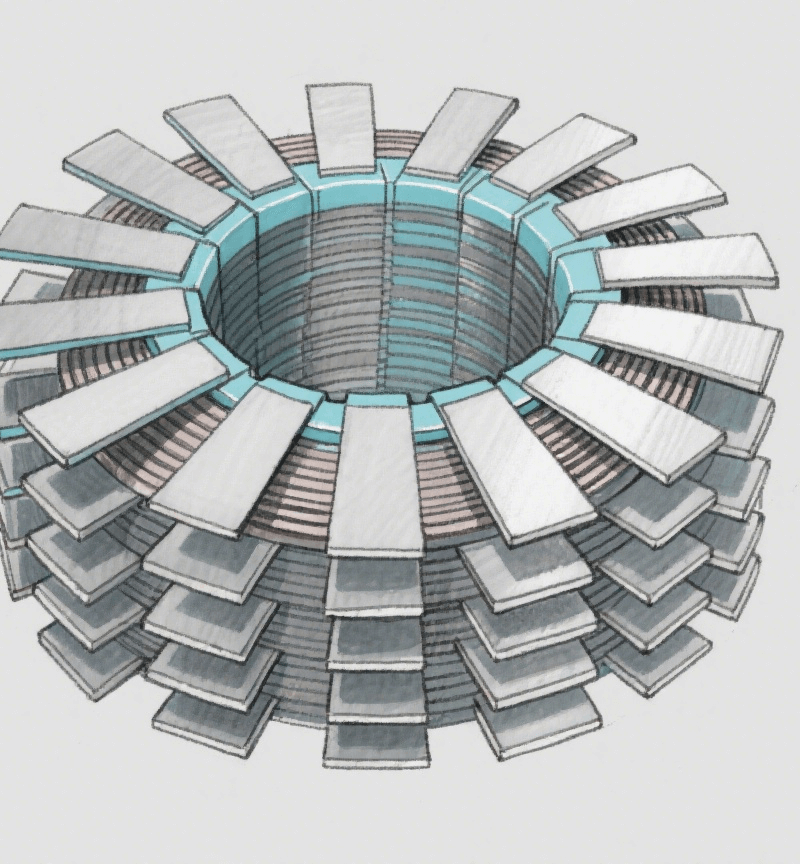

簡単に言えば、原子炉用ラミネート炉心シートは、薄い断熱材を使用する技術プロセスである。 スチール このユニークな構造設計は、従来のソリッドコアの限界を克服し、原子炉の性能向上の基礎を築くものである。このユニークな構造設計は、従来のソリッドコアの限界を克服し、原子炉の性能向上の基礎を築いた。

(2) なぜ原子炉用積層炉心シートが重要なのか?

渦電流損失を大幅に低減:薄い 鋼板 厚さ0.15mmから0.35mmのラミネートコアは、渦電流の流路を効果的に遮断します。ソリッドコア内のこのような循環電流は大幅なエネルギー浪費を引き起こすが、積層設計によってこの問題に的確に対処できる。

作業効率を大幅に向上:のエネルギー損失を低減 コアコンポーネントは、装置全体の効率向上につながる高効率生産を追求するという電気器具株式会社の中核目標に密接に合致している。

発熱を効果的に抑制:渦電流を極限まで抑制することで、熱の発生を最小限に抑えます。 コアプロセス は、運転中の発熱を抑えます。これは、機器の過熱リスクを低減するだけでなく、全体的な耐用年数も延ばします。

磁気性能の向上:ラミネートコアは高い透磁率を示し、トランスの電力処理能力を大幅に向上させます。

II.炉心積層造形プロセス

(1) 素材の選択:基礎となる高級電気鋼

原子炉の炉心積層には高品質の電気鋼が不可欠である。選定は3つの重要な寸法を優先すべきである:

シリコン含有量:通常、エネルギー損失を最小限に抑えるため、約3%のシリコンを使用。

粒方位:結晶粒方位鋼は、特定の方向に優れた磁気特性を示し、次のような用途に最適です。 トランスコア.

コーティングタイプ:無機皮膜などの絶縁皮膜により積層間の短絡を防ぎ、安定したコア動作を実現。

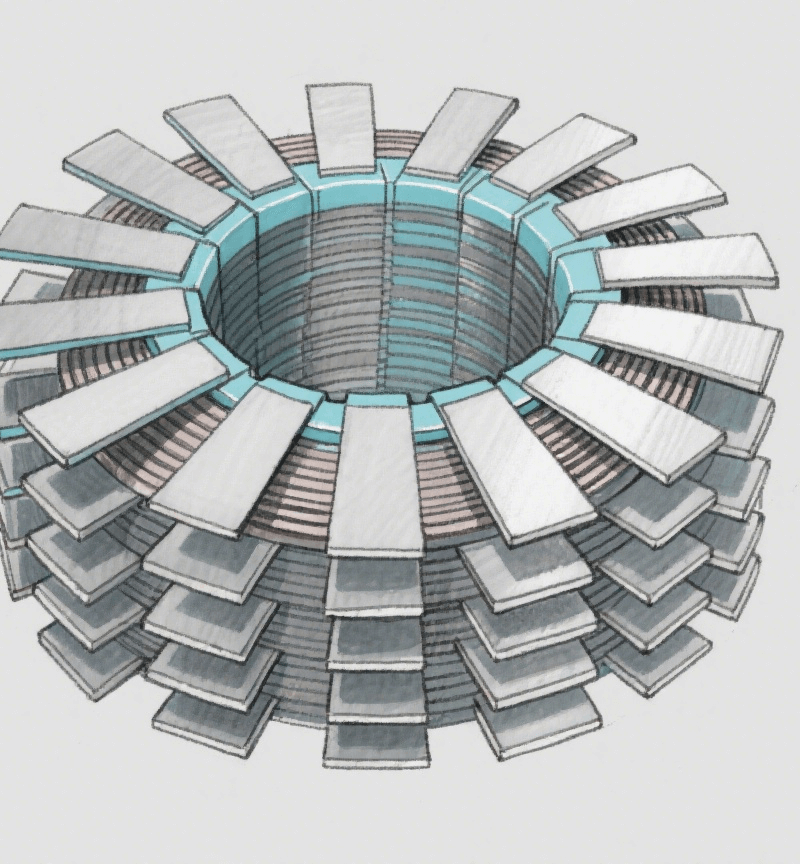

(2) 精密切断とスタンピング:構造精度の確保

高度なスタンピング装置により、鋼帯の高精度切断が可能になり、各ラミネートのシームレスな組み立てが実現します。スタンピング工程の精度は、2つの重要な指標に直接影響します:

ラミネートの接着:ラミネートのエッジに沿った欠陥は、積層密度を直接妨げ、コアの性能を損なう。

スタッキング精度:正確な形状のラミネートが均一な積層を可能にし、磁気性能を最大限に引き出します。

(III) スタッキングとボンディング:構造的安定性の確保

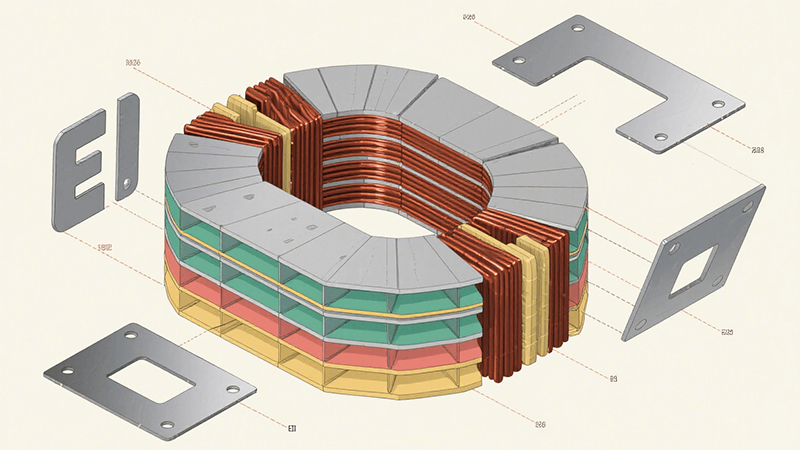

スタンピングの後、積層は細心の注意を払って積み重ねられ、接着される。構造上、原子炉コアは主に2つのラミネーション構成を採用している:

突き合わせラミネート:端面は平らなままなので、施工が簡単です。

インターロック・ラミネーション:作業効率をさらに高めるため、千鳥配置のジョイントを採用。

接合方法には、溶接や機械的クランプがある。高度な設計では、積層間の空隙をなくし、積層効率を向上させるために真空加圧接着を採用することもある。

(IV) アニール処理:磁気特性の回復と最適化

積層後、積層コアはアニール処理を受ける。この工程は主に、プレスや切断時に発生する内部応力を緩和する。熱処理によって電気鋼の結晶構造を回復させ、最終的に磁気性能を向上させる。

III.原子炉用積層炉心技術の技術的利点

(1) 渦電流の最小化:損失の低減、性能の向上

薄い絶縁スチール層がコア内の渦電流ループを乱し、渦電流による非効率を軽減する。具体的には

コアロスを大幅に削減し、エネルギーの無駄を最小化。

機器の運転性能を向上させ、全体的なエネルギー消費量を削減。

(2) ヒステリシス損失の低減:最適化された磁区による安定動作

ラミネート製造時の熱処理は、結晶構造を微細化し、磁区分布を最適化することで、2つの重要な利点をもたらす:

ヒステリシスロスを最小限に抑え、エネルギー消費をさらに低減。

よりスムーズな磁気挙動と、交番磁界下でのより安定した動作。

(3) 放熱の最適化:高負荷動作の確保

渦電流を抑制して発熱を抑えることで、ラミネートコアは優れた熱性能を発揮する:

機器全体の冷却効率を高め、局所的な過熱を防止。

高負荷の運転条件下でも、機器の温度を効果的に低下させます。

(4) コンパクトな設計:スペースに制約のあるシナリオへの対応

高い積層係数は炉心内の無駄な容積を最小化し、より小型で軽量な原子炉設計を可能にする。

IV.炉心積層板の適用シナリオ

その卓越した技術的優位性を活かし、リアクターコアラミネーション技術は様々な電気製品に広く採用されています。信頼できるメーカーとして、電器株式会社はこの技術を以下の製品に組み込んでいます。 コア製品:

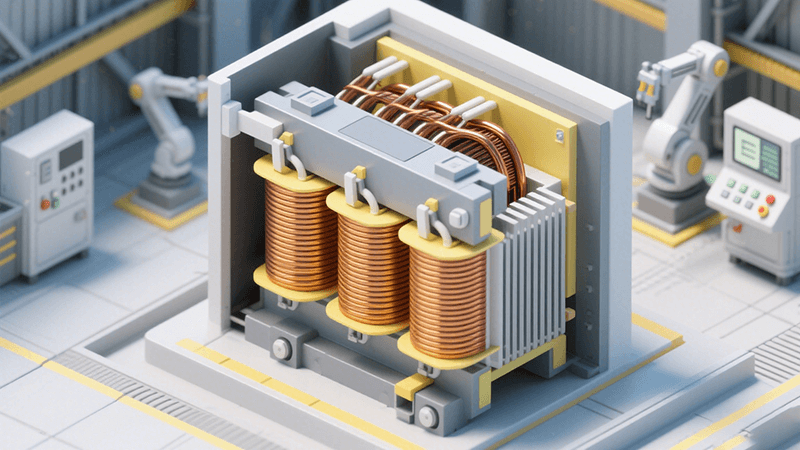

電力変圧器:配電用変圧器と送電用変圧器を含み、送電用の中核機器である。

チョークとフィルター電流の流れを安定させ、ノイズをフィルタリングして回路の安定性を確保する。

整流器とインバーター:多様な電力要件に適応するための電気エネルギー変換を可能にする。

高電圧リアクターと平滑リアクター:高電圧環境での動作安定性を高めるためにパワーエレクトロニクスに適用される。

これらすべてにおいて アプリケーションラミネートコア技術は、機器の信頼性、容量、熱性能を大幅に向上させ、最適な運転を持続させる。

V.ソリッドコア設計との比較

固体の炉心設計は、より低コストで構造が単純であるため、現在も使用されているが、積層炉心にはより顕著な利点がある:

渦電流損失:ラミネート設計により、渦電流損失が約50%~70%減少し、ソリッドコアより大幅に優れています。

透磁率:ラミネートコアは高い透磁率を示し、優れた磁気性能を発揮する。

発熱:ラミネート設計により発熱を大幅に低減し、機器の過熱リスクを低減。

VI.ケーススタディ配電変圧器における実用化

最近開始された配信 高度なラミネートコアを採用したトランス 原子炉のための技術で、以下の仕様と性能特性を持つ:

鋼種:GO鋼、厚さ0.23mm、無機表面コーティング。

アニール処理:750℃の多段焼鈍により、コア内部の応力を効果的に低減。

スタッキング係数:インターロッキングジョイント設計により、0.965という高いスタッキング係数を実現。

パフォーマンス指標スタンバイ損失が40%減少し、コアのコンパクト性が20%向上。

最終的な結果は、負荷がかかった状態での安定性の向上、優れた温度制御、そして耐用年数の大幅な延長を実証しており、卓越した設計の価値を完全に体現している。

VII.持続可能性とエネルギー効率

「グリーン・マニュファクチャリング」は、現代の電気機器産業における中核的な開発方向となっている。原子炉用ラミネート炉心技術は、持続可能性とエネルギー効率において大きな利点をもたらします:

鉄の損失を最小限に抑え、エネルギー消費を削減。

変圧器のライフサイクルを通じて温室効果ガスの排出を削減し、環境基準を満たします。

再生スチールの使用とラミネートコアの再製造をサポートし、資源の循環を促進する。

電化製品の持続可能性へのコミットメントは、完全にリサイクル可能な材料の選択にとどまらない。ラミネートコア設計を中心とした無駄のない生産システムにより、同社は環境性能と業務効率の二重の向上を実現している。

VIII.炉心積層に関する今後の技術革新の方向性

技術的なボトルネックをさらに克服するため、エレクトリカル社は炉心積層技術の新たな可能性を追求する研究開発に継続的に投資している:

エネルギー損失をさらに減らすために、ナノ結晶とアモルファス鋼材の実験を行う。

積層効率を最適化するために、エポキシ樹脂のプレスやレーザー溶接などの高度な接合技術を開発。

特殊なリアクターの磁場分布要件に合わせてカスタマイズされたラミネート形状を設計。

同社は今後も、電力用変圧器の効率と小型化を高めることを目標に、技術革新を粘り強く推進していく。

IX.結論炉心ラミネーションの核心的価値

炉心ラミネーションが機器の性能に大きな影響を与えるのは、そのユニークな構造設計とプロセスの利点に起因する:

ラミネート構造は渦電流の経路を遮断し、熱としてのエネルギー散逸を抑える。

精密焼きなましを施した鋼は、ヒステリシスロスを低減し、磁気特性を最適化する。

積層密度を高めることで、コアの小型化・軽量化を実現。

これらの利点は、最終的に効率性、信頼性、持続可能性の向上につながり、電力機器を現代の産業界の需要により合致したものにします。

電気器具株式会社にとって、リアクトル用ラミネートコアは単なる製造技術ではなく、卓越したエンジニアリングの礎となっています。それぞれのラミネートの設計と加工に磨きをかけることで、同社は、効率、信頼性、環境の持続可能性に対する今日の多面的な要求を満たす高品質の変圧器とリアクトルを提供しています。

X.よくある質問(FAQ)

Q: 積層炉心の一般的な厚さの範囲はどのくらいですか?

A: 通常は0.15~0.35mmで、具体的な厚さは機器の動作周波数と定格電圧に基づいて調整される。

Q: ラミネートコーティングは機器の性能にどのような影響を与えますか?

A: コーティングの主な機能は、積層間の絶縁を確保し、安定した動作のために磁気コアの完全性を維持しながら短絡を防止することです。

Q:ラミネートコアはソリッドコアよりも費用対効果が高いのですか?

A:ラミネートコアは、初期製造コストは高くなりますが、省エネ効果が大きく、長期使用による熱摩耗が少ないため、ほとんどの用途で経済的な選択となります。