Análisis exhaustivo de la tecnología de laminados del núcleo del reactor

Como componente central de los equipos eléctricos, el rendimiento de los transformadores repercute directamente en la eficacia operativa de todo el sistema. Entre las tecnologías clave que determinan el rendimiento, la eficacia operativa y la vida útil de los transformadores se encuentra el núcleo laminado de los reactores. Este artículo analiza exhaustivamente la tecnología de núcleo laminado de reactores, profundizando en las ventajas de su núcleo, la selección de materiales, los procesos de fabricación y los escenarios de aplicación práctica.

I. Definición y valor fundamental de Núcleos laminados para reactores

Contenido

- 1 I. Definición y valor fundamental de los núcleos laminados de los reactores

- 2 II. Proceso de construcción de las láminas del núcleo del reactor

- 3 III. Ventajas técnicas de la tecnología de núcleo laminado para reactores

- 4 IV. Escenarios de aplicación de las láminas del núcleo del reactor

- 5 V. Comparación con diseños de núcleo sólido

- 6 VI. Caso práctico: Aplicación práctica en transformadores de distribución

- 7 VII. Sostenibilidad y eficiencia energética

- 8 VIII. Futuras líneas de innovación para las láminas del núcleo del reactor

- 9 IX. Conclusión: El valor fundamental de la laminación del núcleo del reactor

- 10 X. Preguntas más frecuentes (FAQ)

(1) ¿Qué son las placas con núcleo laminado para reactores?

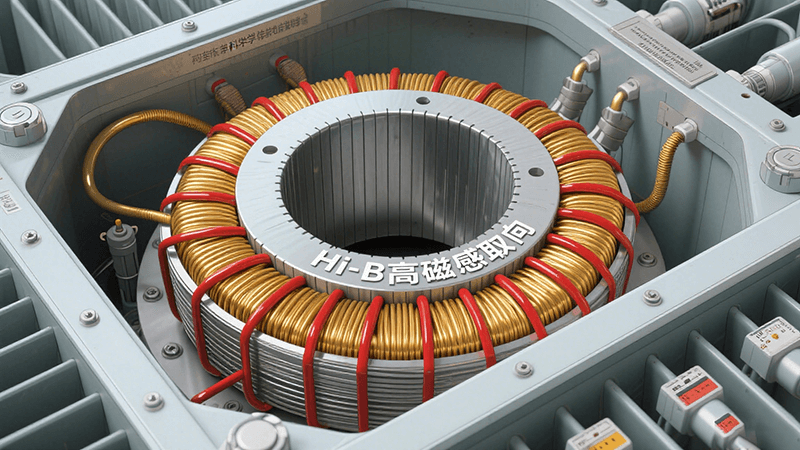

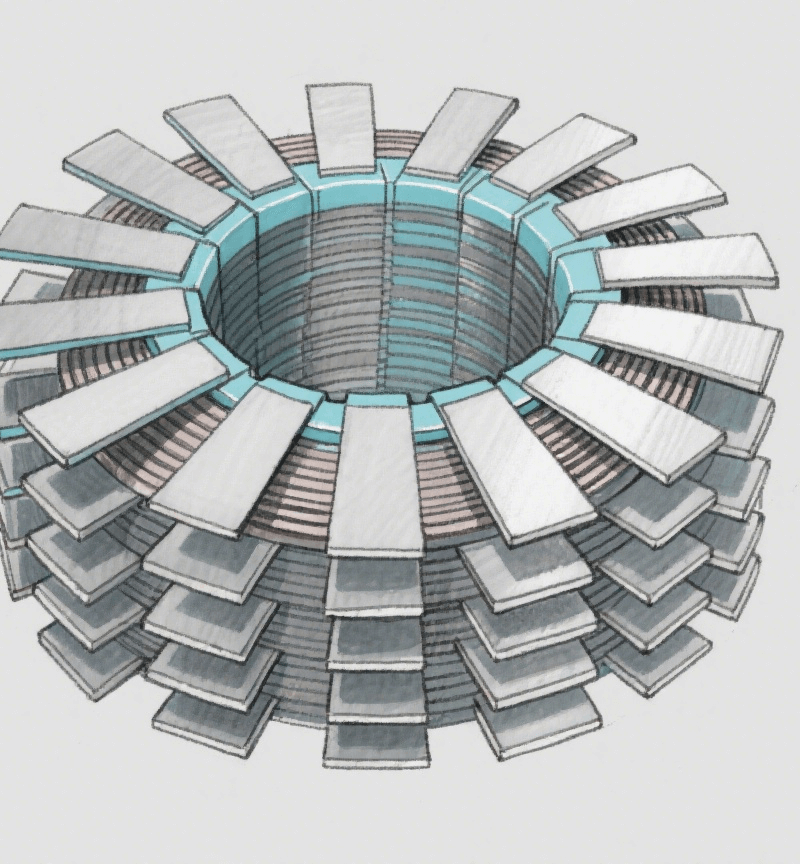

En pocas palabras, las láminas de núcleo laminado para reactores son un proceso técnico que utiliza finas láminas aislantes. acero (en lugar de bloques macizos de acero) para construir el núcleo magnético del reactor. Este diseño estructural único supera las limitaciones de los núcleos sólidos tradicionales y sienta las bases para mejorar el rendimiento del reactor.

(2) ¿Por qué son críticas las chapas laminadas para núcleos de reactores?

Reduce significativamente las pérdidas por corrientes de Foucault: Mediante la superposición de finas chapas de acero Con espesores comprendidos entre 0,15 mm y 0,35 mm, los núcleos laminados interrumpen eficazmente las vías de flujo de las corrientes parásitas. Estas corrientes circulantes dentro de los núcleos sólidos provocan un importante desperdicio de energía, un problema que se aborda con precisión mediante el diseño por capas.

Aumenta significativamente la eficiencia operativa: Reducción de las pérdidas de energía en componentes básicos se traduce en una mayor eficiencia general de los equiposEl objetivo principal de Electrical Appliance Co., Ltd. es lograr una producción de alta eficiencia.

Minimiza eficazmente la generación de calor: Al suprimir al máximo las corrientes parásitas, el laminado proceso central reduce la producción de calor durante el funcionamiento. Esto no sólo reduce el riesgo de sobrecalentamiento del equipo, sino que también prolonga su vida útil.

Mayor rendimiento magnético: Los núcleos laminados presentan una mayor permeabilidad magnética, lo que aumenta significativamente la capacidad de manejo de potencia de un transformador.

II. Proceso de construcción de las láminas del núcleo del reactor

(1) Selección de materiales: Acero eléctrico de primera calidad como base

El acero eléctrico de alta calidad es esencial para las laminaciones del núcleo del reactor. La selección debe dar prioridad a tres dimensiones clave:

Contenido de silicio: Normalmente incorpora aproximadamente 3% de silicio para minimizar la pérdida de energía.

Orientación del grano: El acero de grano orientado presenta propiedades magnéticas superiores en direcciones específicas, lo que lo hace ideal para núcleos de transformador.

Tipo de revestimiento: Los revestimientos aislantes como las películas inorgánicas evitan cortocircuitos entre las laminaciones, garantizando un funcionamiento estable del núcleo.

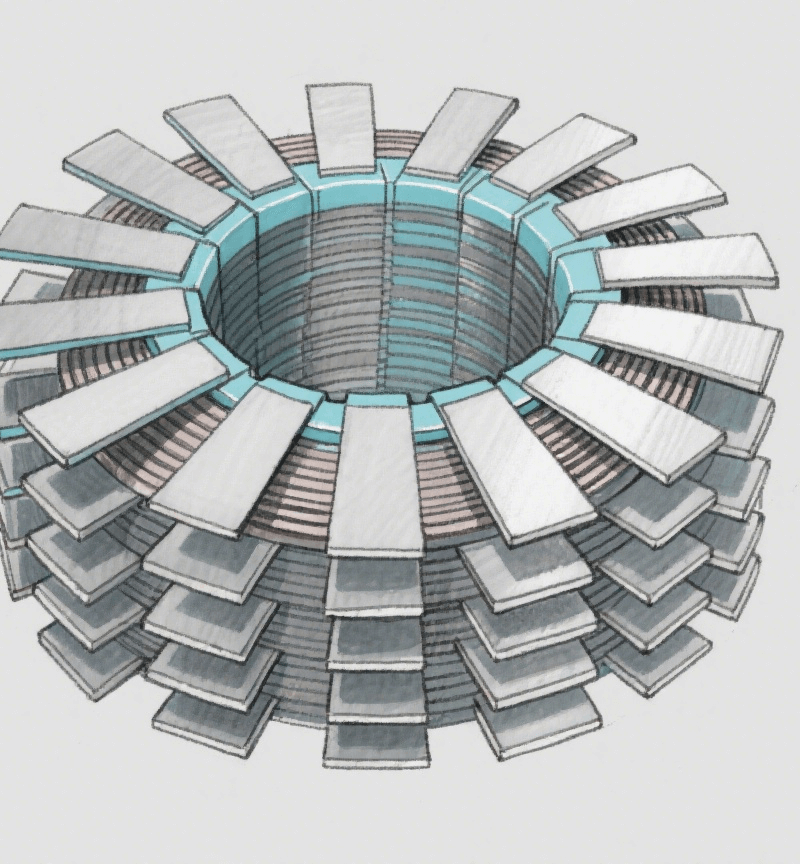

(2) Corte y estampado de precisión: Garantizar la precisión estructural

Los avanzados equipos de estampación permiten cortar con gran precisión las tiras de acero, lo que garantiza un ensamblaje perfecto de cada laminado. La precisión del proceso de estampación influye directamente en dos parámetros críticos:

Adherencia del laminado: Las imperfecciones a lo largo de los bordes del laminado dificultan directamente la densidad de apilamiento, comprometiendo el rendimiento del núcleo.

Precisión de apilado: Los laminados de forma precisa permiten un apilamiento uniforme, maximizando el rendimiento magnético.

(III) Apilamiento y unión: Garantizar la estabilidad estructural

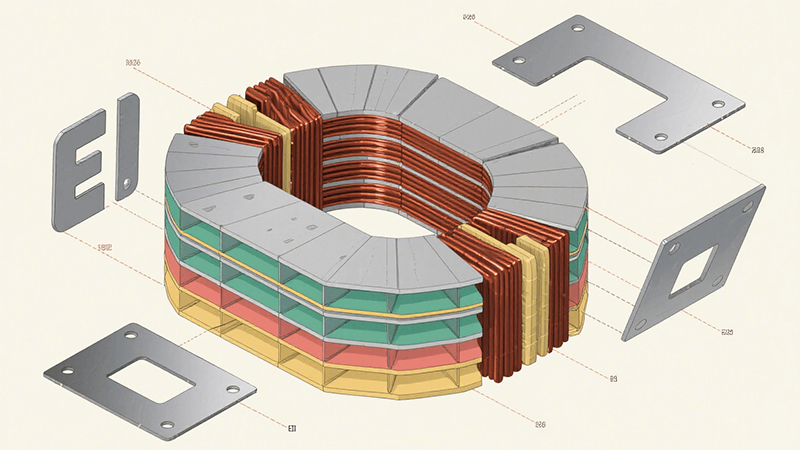

Tras el estampado, las laminaciones se someten a un meticuloso apilamiento y unión. Estructuralmente, los núcleos de los reactores emplean principalmente dos configuraciones de laminado:

Laminados a tope: Los bordes quedan enrasados para simplificar la construcción.

Laminados entrelazados: Utilice juntas escalonadas para mejorar aún más la eficiencia operativa.

Los métodos de unión incluyen la soldadura o la sujeción mecánica. Los diseños avanzados pueden emplear la unión por presión de vacío para eliminar los espacios de aire entre las laminaciones y mejorar la eficiencia del apilamiento.

(IV) Tratamiento de recocido: Restauración y optimización de las propiedades magnéticas

Tras el apilamiento, el núcleo laminado se somete a un proceso de recocido. Este proceso alivia principalmente las tensiones internas generadas durante el estampado y el corte. Mediante el tratamiento térmico, restaura la estructura cristalina del acero eléctrico, mejorando en última instancia su rendimiento magnético.

III. Ventajas técnicas de la tecnología de núcleo laminado para reactores

(1) Minimización de las corrientes de Foucault: Pérdidas reducidas, mayor rendimiento

Las finas capas de acero aislado interrumpen los bucles de corrientes parásitas dentro del núcleo, mitigando las ineficiencias causadas por las corrientes parásitas. Específicamente, esto logra:

Reducción significativa de las pérdidas en el núcleo, lo que minimiza el derroche de energía.

Mejora del rendimiento operativo de los equipos y reducción del consumo total de energía.

(2) Reducción de las pérdidas por histéresis: Dominios magnéticos optimizados para un funcionamiento estable

El tratamiento térmico durante la fabricación del laminado refina la estructura cristalina y optimiza la distribución de los dominios magnéticos, lo que aporta dos ventajas clave:

Pérdidas de histéresis minimizadas, lo que reduce aún más el consumo de energía.

Comportamiento magnético más suave y funcionamiento más estable en campos magnéticos alternos.

(3) Disipación térmica optimizada: Garantizar el funcionamiento con cargas elevadas

Al suprimir las corrientes parásitas para reducir la generación de calor, el núcleo laminado presenta un excelente rendimiento térmico:

Mejora la eficiencia global de refrigeración del equipo, evitando sobrecalentamientos localizados.

Reduce eficazmente la temperatura del equipo incluso en condiciones de funcionamiento con cargas elevadas.

(4) Diseño compacto: Adaptación a escenarios con limitaciones de espacio

Un mayor coeficiente de apilamiento minimiza el volumen desperdiciado dentro del núcleo, lo que permite diseñar reactores más pequeños y ligeros, una ventaja fundamental para los equipos eléctricos con limitaciones de espacio.

IV. Escenarios de aplicación de las láminas del núcleo del reactor

Aprovechando sus extraordinarias ventajas técnicas, la tecnología de laminación del núcleo del reactor se adopta ampliamente en diversos productos eléctricos. Como fabricante de confianza, Electrical Appliances Co. integra esta tecnología en lo siguiente productos principales:

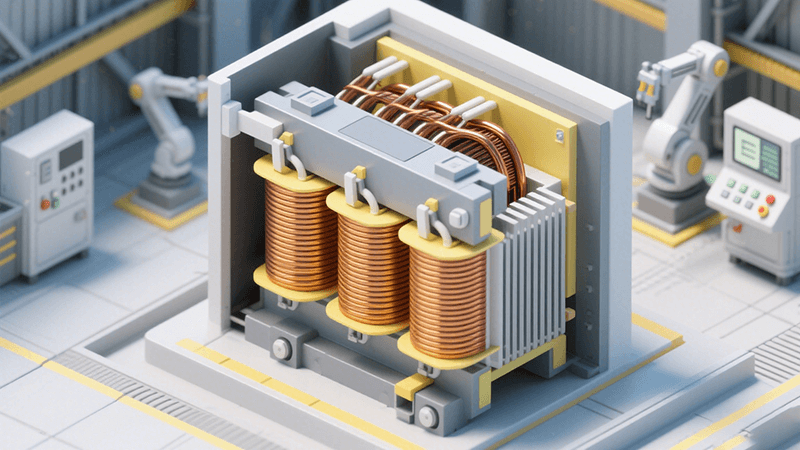

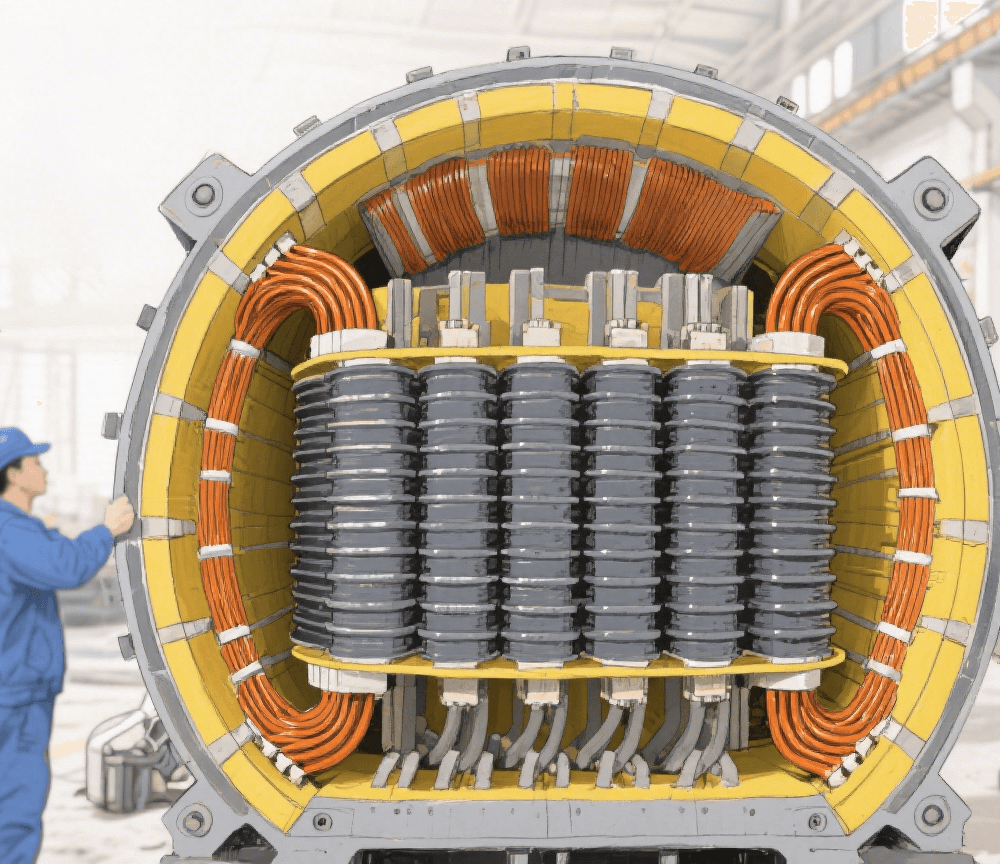

Transformadores de potencia: Abarcan los transformadores de distribución y de red, y son dispositivos esenciales para la transmisión de energía.

Choques y filtros: Estabilizan el flujo de corriente y filtran el ruido para garantizar la estabilidad del circuito.

Rectificadores e inversores: Permiten la conversión de energía eléctrica para adaptarse a diversas necesidades de potencia.

Reactores de Alta Tensión y Reactores de Alisado: Aplicados en electrónica de potencia para mejorar la estabilidad operativa en entornos de alta tensión.

En todos estos aplicaciones, la tecnología de núcleo laminado mejora significativamente la fiabilidad, la capacidad y el rendimiento térmico de los equipos, garantizando un funcionamiento óptimo sostenido.

V. Comparación con diseños de núcleo sólido

Aunque los diseños de núcleo sólido siguen utilizándose por su menor coste y su estructura más sencilla, los reactores de núcleo laminado ofrecen ventajas más pronunciadas:

Pérdidas por corrientes de Foucault: Los diseños laminados reducen las pérdidas por corrientes de Foucault en aproximadamente 50%-70%, superando significativamente a los núcleos sólidos.

Permeabilidad: Los núcleos laminados presentan una mayor permeabilidad y un rendimiento magnético superior.

Generación de calor: El diseño laminado reduce notablemente la producción de calor, disminuyendo los riesgos de sobrecalentamiento de los equipos.

VI. Caso práctico: Aplicación práctica en transformadores de distribución

Una distribución lanzada recientemente El transformador incorpora un avanzado núcleo laminado para reactores, con las siguientes especificaciones y características de rendimiento:

Grado de acero: Acero eléctrico GO, de 0,23 mm de espesor, con revestimiento superficial inorgánico.

Proceso de recocido: El recocido en varias etapas a 750 °C reduce eficazmente las tensiones internas del núcleo.

Coeficiente de apilamiento: Alcanza un elevado coeficiente de apilamiento de 0,965 gracias al diseño de las juntas de enclavamiento.

Métricas de rendimiento: Las pérdidas en espera se reducen en 40%, la compacidad del núcleo mejora en 20%.

Los resultados finales demuestran una mayor estabilidad bajo carga, un control superior de la temperatura y una vida útil considerablemente más larga, lo que encarna plenamente el valor de un diseño excepcional.

VII. Sostenibilidad y eficiencia energética

La "fabricación ecológica" se ha convertido en una dirección de desarrollo fundamental en la moderna industria de los electrodomésticos. La tecnología de núcleo laminado para reactores ofrece importantes ventajas en cuanto a sostenibilidad y eficiencia energética:

Minimiza la pérdida de hierro para reducir el consumo de energía.

Reduce las emisiones de gases de efecto invernadero durante todo el ciclo de vida del transformador, cumpliendo las normas medioambientales.

Apoya el uso de acero reciclado y la refabricación de núcleos laminados, fomentando la circulación de recursos.

El compromiso de Electrical Appliances Co., Ltd. con la sostenibilidad va más allá de la selección de materiales totalmente reciclables. Gracias a un sistema de producción ajustado centrado en el diseño de núcleos laminados, la empresa consigue una doble mejora del rendimiento medioambiental y la eficiencia operativa.

VIII. Futuras líneas de innovación para las láminas del núcleo del reactor

Para seguir superando los cuellos de botella técnicos, Electrical Co., Ltd. invierte continuamente en I+D para explorar nuevas posibilidades en la tecnología de laminado del núcleo del reactor, centrándose en:

Experimentación con materiales de acero nanocristalino y amorfo para reducir aún más las pérdidas de energía.

Desarrollo de técnicas avanzadas de unión, como el prensado con resina epoxi y la soldadura láser, para optimizar la eficacia del apilamiento.

Diseño de formas laminares personalizadas adaptadas a los requisitos de distribución del campo magnético de reactores especializados.

En el futuro, la empresa seguirá impulsando la innovación tecnológica con el objetivo de mejorar la eficiencia y la compacidad de los transformadores de potencia.

IX. Conclusión: El valor fundamental de la laminación del núcleo del reactor

El impacto significativo del laminado del núcleo del reactor en el rendimiento del equipo se deriva de su diseño estructural único y de las ventajas del proceso:

La estructura laminada interrumpe las trayectorias de las corrientes parásitas, reduciendo la disipación de energía en forma de calor.

El acero sometido a un recocido de precisión reduce las pérdidas por histéresis y optimiza las propiedades magnéticas.

La mayor densidad de apilamiento permite miniaturizar el núcleo y reducir el peso.

Estas ventajas se traducen, en última instancia, en una mayor eficiencia, fiabilidad y sostenibilidad, lo que hace que los equipos eléctricos se ajusten mejor a las exigencias de la industria moderna.

Para Electrical Appliance Co., Ltd., los núcleos laminados para reactores representan no sólo una técnica de fabricación, sino una piedra angular de la excelencia en ingeniería. Al perfeccionar el diseño y el procesamiento de cada laminado, la empresa suministra transformadores y reactores de alta calidad que satisfacen las polifacéticas demandas actuales de eficiencia, fiabilidad y sostenibilidad medioambiental.

X. Preguntas más frecuentes (FAQ)

P: ¿Cuál es el grosor típico de los núcleos laminados de los reactores?

R: Normalmente entre 0,15-0,35 mm, con un grosor específico ajustado en función de la frecuencia de funcionamiento y la tensión nominal del equipo.

P: ¿Cómo afecta el revestimiento laminar al rendimiento de los equipos?

R: La función principal del revestimiento es garantizar el aislamiento entre las laminaciones, evitando cortocircuitos y manteniendo la integridad del núcleo magnético para un funcionamiento estable.

P: ¿Son más rentables los núcleos laminados que los macizos?

R: Aunque los núcleos laminados tienen unos costes de fabricación iniciales más elevados, sus importantes ventajas de ahorro energético y su menor desgaste térmico durante un uso prolongado los convierten en la opción más económica en la mayoría de las aplicaciones.