Kompleksowa analiza technologii laminowania rdzenia reaktora

Jako podstawowy element sprzętu elektrycznego, wydajność transformatorów ma bezpośredni wpływ na efektywność operacyjną całego systemu. Jedną z kluczowych technologii decydujących o wydajności transformatora, efektywności operacyjnej i żywotności jest laminowany rdzeń dławików. Niniejszy artykuł kompleksowo analizuje technologię laminowanych rdzeni dławików, zagłębiając się w ich podstawowe zalety, dobór materiałów, procesy produkcyjne i praktyczne scenariusze zastosowań.

I. Definicja i podstawowa wartość Laminowane rdzenie reaktorów

Zawartość

- 1 I. Definicja i podstawowa wartość rdzeni laminowanych reaktora

- 2 II. Proces budowy warstw rdzenia reaktora

- 3 III. Techniczne zalety technologii rdzenia laminowanego dla reaktorów

- 4 IV. Scenariusze zastosowania laminacji rdzenia reaktora

- 5 V. Porównanie z konstrukcjami Solid Core

- 6 VI. Studium przypadku: Praktyczne zastosowanie w transformatorach dystrybucyjnych

- 7 VII. Zrównoważony rozwój i efektywność energetyczna

- 8 VIII. Przyszłe kierunki innowacji w zakresie laminacji rdzenia reaktora

- 9 IX. Wnioski: Podstawowa wartość laminowania rdzenia reaktora

- 10 X. Często zadawane pytania (FAQ)

(1) Czym są laminowane blachy rdzeniowe do reaktorów?

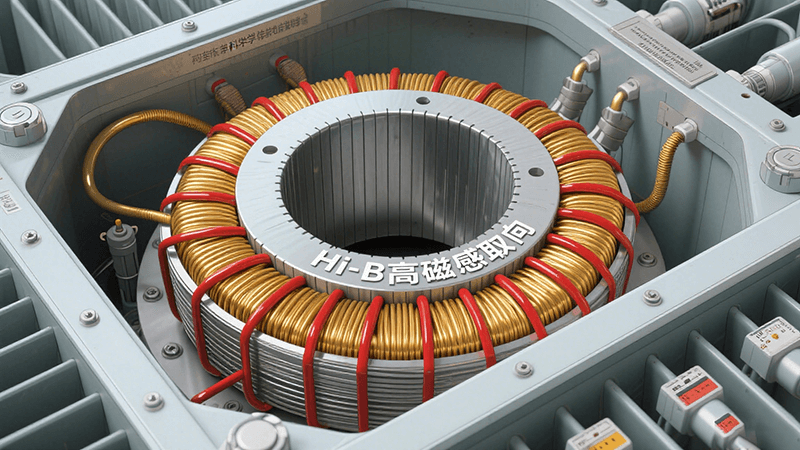

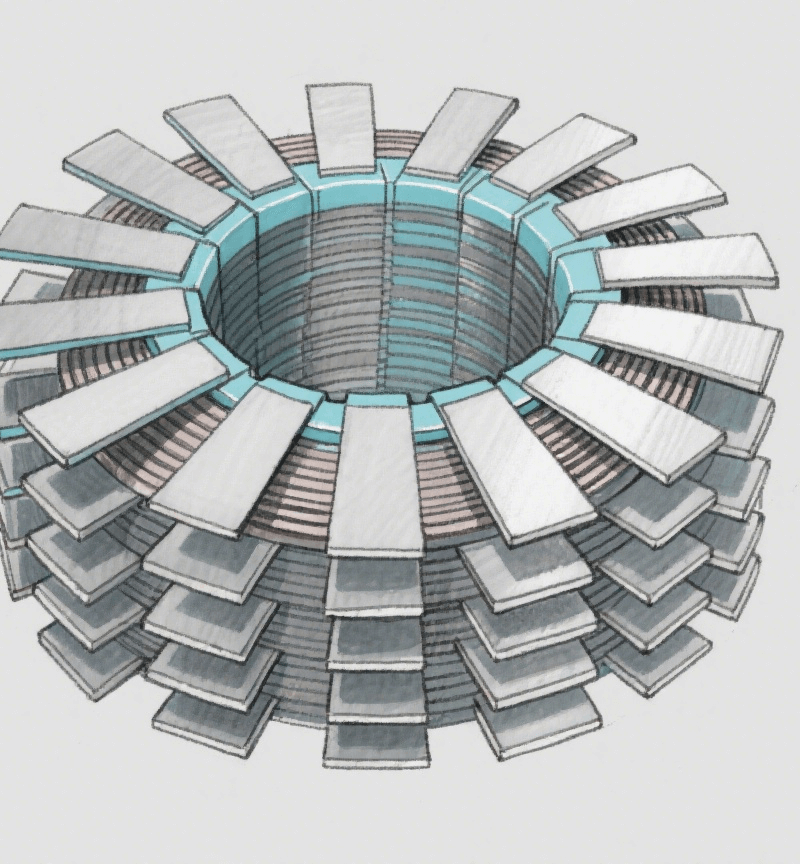

Mówiąc najprościej, laminowane blachy rdzeniowe do reaktorów są procesem technicznym, który wykorzystuje cienką izolację. stal (zamiast litych bloków stalowych) do budowy rdzenia magnetycznego reaktora. Ta unikalna konstrukcja strukturalna przezwycięża ograniczenia tradycyjnych rdzeni litych, kładąc podwaliny pod zwiększoną wydajność reaktora.

(2) Dlaczego laminowane rdzenie reaktorów mają krytyczne znaczenie?

Znacząco redukuje straty spowodowane prądami wirowymi: Poprzez nakładanie cienkich warstw blachy stalowe Laminowane rdzenie o grubości od 0,15 mm do 0,35 mm skutecznie przerywają ścieżki przepływu prądów wirowych. Te krążące prądy w litych rdzeniach powodują znaczne straty energii, a problem ten jest dokładnie rozwiązany przez warstwową konstrukcję.

Znacząco zwiększa wydajność operacyjną: Mniejsze straty energii w przekłada się na poprawę ogólnej wydajności sprzętuLtd., ściśle dostosowując się do głównego celu Electrical Appliance Co., Ltd., jakim jest dążenie do produkcji o wysokiej wydajności.

Skutecznie minimalizuje wytwarzanie ciepła: Dzięki maksymalnemu tłumieniu prądów wirowych, laminat proces podstawowy zmniejsza wytwarzanie ciepła podczas pracy. Nie tylko zmniejsza to ryzyko przegrzania sprzętu, ale także wydłuża jego ogólną żywotność.

Zwiększona wydajność magnetyczna: Laminowane rdzenie wykazują wyższą przenikalność magnetyczną, znacznie zwiększając zdolność transformatora do przenoszenia mocy.

II. Proces budowy warstw rdzenia reaktora

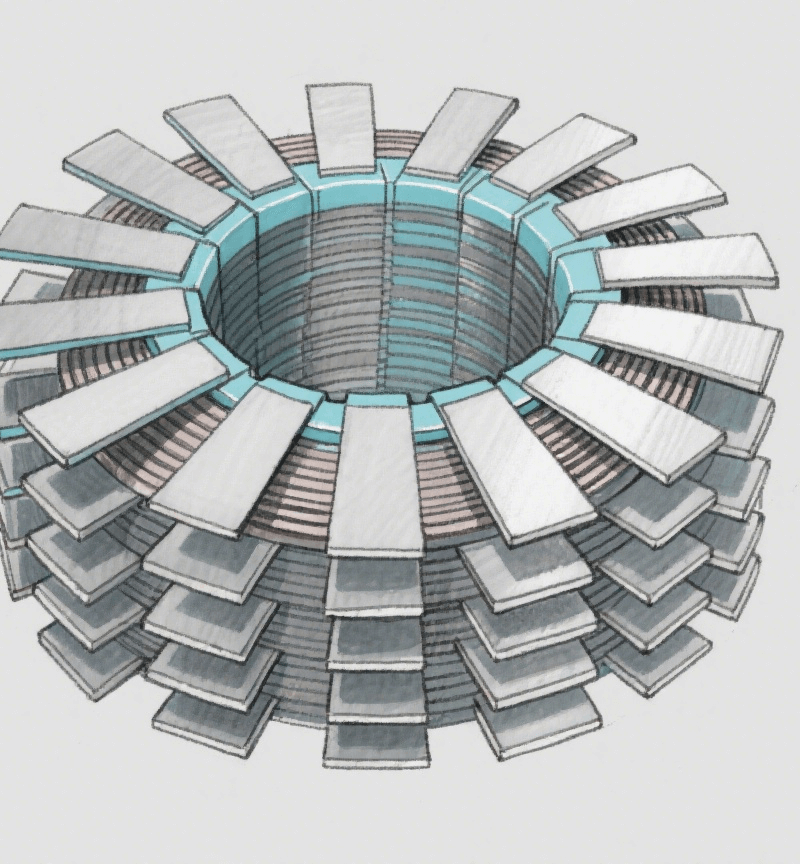

(1) Wybór materiału: Najwyższej jakości stal elektryczna jako podstawa

Wysokiej jakości stal elektrotechniczna jest niezbędna do produkcji laminatów rdzenia reaktora. Wybór powinien uwzględniać trzy kluczowe wymiary:

Zawartość krzemu: Zazwyczaj zawiera około 3% krzemu, aby zminimalizować straty energii.

Orientacja ziarna: Stal o ziarnistej orientacji wykazuje doskonałe właściwości magnetyczne w określonych kierunkach, dzięki czemu idealnie nadaje się do rdzenie transformatorów.

Typ powłoki: Powłoki izolacyjne, takie jak folie nieorganiczne, zapobiegają zwarciom między laminatami, zapewniając stabilną pracę rdzenia.

(2) Precyzyjne cięcie i tłoczenie: Zapewnienie dokładności strukturalnej

Zaawansowany sprzęt do tłoczenia umożliwia wysoce precyzyjne cięcie stalowych pasków, zapewniając płynny montaż każdego laminatu. Precyzja procesu tłoczenia ma bezpośredni wpływ na dwa krytyczne wskaźniki:

Przyczepność laminatu: Niedoskonałości wzdłuż krawędzi laminatu bezpośrednio wpływają na gęstość układania, pogarszając wydajność rdzenia.

Dokładność układania: Precyzyjnie ukształtowane laminaty umożliwiają równomierne układanie, maksymalizując wydajność magnetyczną.

(III) Układanie i łączenie: Zapewnienie stabilności strukturalnej

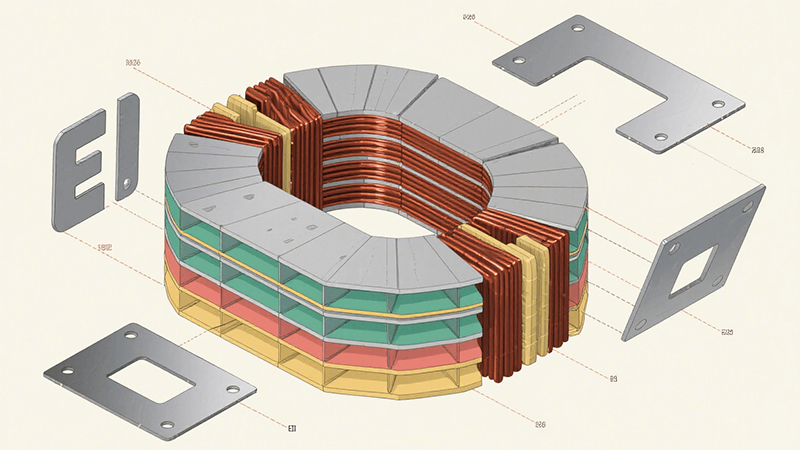

Po wytłoczeniu, laminaty poddawane są skrupulatnemu układaniu i łączeniu. Strukturalnie, rdzenie reaktorów wykorzystują głównie dwie konfiguracje laminacji:

Laminowanie doczołowe: Krawędzie pozostają wyrównane, co upraszcza konstrukcję.

Blokowane laminacje: Wykorzystanie naprzemiennych połączeń w celu dalszego zwiększenia wydajności operacyjnej.

Metody łączenia obejmują spawanie lub zaciskanie mechaniczne. Zaawansowane konstrukcje mogą wykorzystywać próżniowe łączenie ciśnieniowe w celu wyeliminowania szczelin powietrznych między laminatami i poprawy wydajności układania.

(IV) Obróbka wyżarzania: Przywracanie i optymalizacja właściwości magnetycznych

Po ułożeniu w stos, laminowany rdzeń poddawany jest wyżarzaniu. Proces ten przede wszystkim łagodzi wewnętrzne naprężenia powstałe podczas tłoczenia i cięcia. Obróbka cieplna przywraca strukturę krystaliczną stali elektrotechnicznej, ostatecznie zwiększając jej właściwości magnetyczne.

III. Techniczne zalety technologii rdzenia laminowanego dla reaktorów

(1) Zminimalizowane prądy wirowe: Zmniejszone straty, zwiększona wydajność

Cienkie izolowane warstwy stalowe zakłócają pętle prądów wirowych w rdzeniu, łagodząc nieefektywność spowodowaną prądami wirowymi. W szczególności zapewnia to

Znacznie zmniejszone straty rdzenia, minimalizujące straty energii.

Zwiększona wydajność operacyjna sprzętu i zmniejszone ogólne zużycie energii.

(2) Zmniejszone straty histerezy: Zoptymalizowane domeny magnetyczne dla stabilnej pracy

Obróbka cieplna podczas produkcji laminatu udoskonala strukturę krystaliczną i optymalizuje rozkład domen magnetycznych, zapewniając dwie kluczowe korzyści:

Zminimalizowane straty histerezy, co dodatkowo obniża zużycie energii.

Płynniejsze zachowanie magnetyczne i bardziej stabilna praca w zmiennych polach magnetycznych.

(3) Zoptymalizowane rozpraszanie ciepła: Zapewnienie pracy przy dużym obciążeniu

Tłumiąc prądy wirowe w celu zmniejszenia wytwarzania ciepła, laminowany rdzeń wykazuje wyjątkową wydajność termiczną:

Poprawia ogólną wydajność chłodzenia sprzętu, zapobiegając miejscowemu przegrzaniu.

Skutecznie obniża temperaturę sprzętu nawet w warunkach dużego obciążenia.

(4) Kompaktowa konstrukcja: Dostosowanie do scenariuszy o ograniczonej przestrzeni

Wyższy współczynnik stosu minimalizuje marnowanie objętości w rdzeniu, umożliwiając mniejsze, lżejsze konstrukcje reaktorów - krytyczna zaleta dla ograniczonego przestrzennie sprzętu elektrycznego.

IV. Scenariusze zastosowania laminacji rdzenia reaktora

Wykorzystując swoje wyjątkowe zalety techniczne, technologia laminowania rdzenia reaktora jest szeroko stosowana w różnych produktach elektrycznych. Jako zaufany producent, Electrical Appliances Co., Ltd. integruje tę technologię w następujących produktach podstawowe produkty:

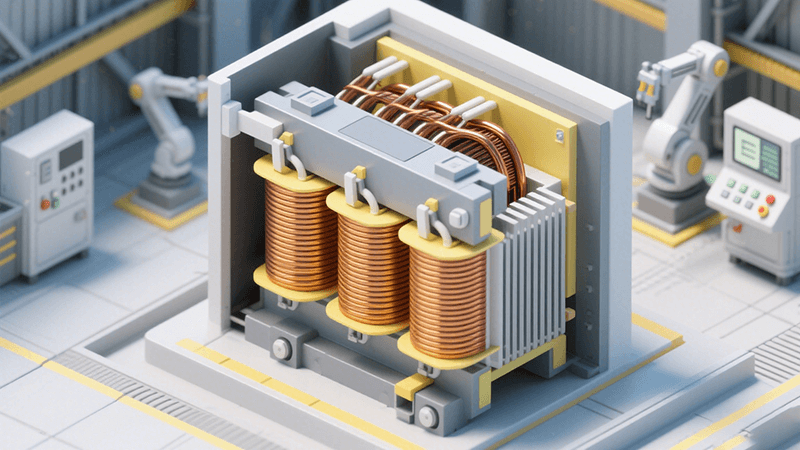

Transformatory mocy: Obejmujące transformatory dystrybucyjne i sieciowe, są to podstawowe urządzenia do przesyłu energii.

Dławiki i filtry: Stabilizują przepływ prądu i filtrują szumy, aby zapewnić stabilność obwodu.

Prostowniki i falowniki: Umożliwiają konwersję energii elektrycznej w celu dostosowania do różnych wymagań dotyczących zasilania.

Dławiki wysokonapięciowe i dławiki wygładzające: Stosowane w elektronice mocy w celu zwiększenia stabilności operacyjnej w środowiskach wysokiego napięcia.

We wszystkich tych przypadkach aplikacjeTechnologia laminowanego rdzenia znacząco poprawia niezawodność, wydajność i parametry termiczne sprzętu, zapewniając jego długotrwałą, optymalną pracę.

V. Porównanie z konstrukcjami Solid Core

Chociaż konstrukcje z litym rdzeniem pozostają w użyciu ze względu na ich niższy koszt i prostszą strukturę, reaktory z rdzeniem laminowanym oferują bardziej wyraźne zalety:

Straty wiroprądowe: Laminowane konstrukcje zmniejszają straty wiroprądowe o około 50%-70%, znacznie przewyższając solidne rdzenie.

Przepuszczalność: Laminowane rdzenie wykazują wyższą przepuszczalność i lepszą wydajność magnetyczną.

Wytwarzanie ciepła: Laminowana konstrukcja znacznie ogranicza wytwarzanie ciepła, zmniejszając ryzyko przegrzania sprzętu.

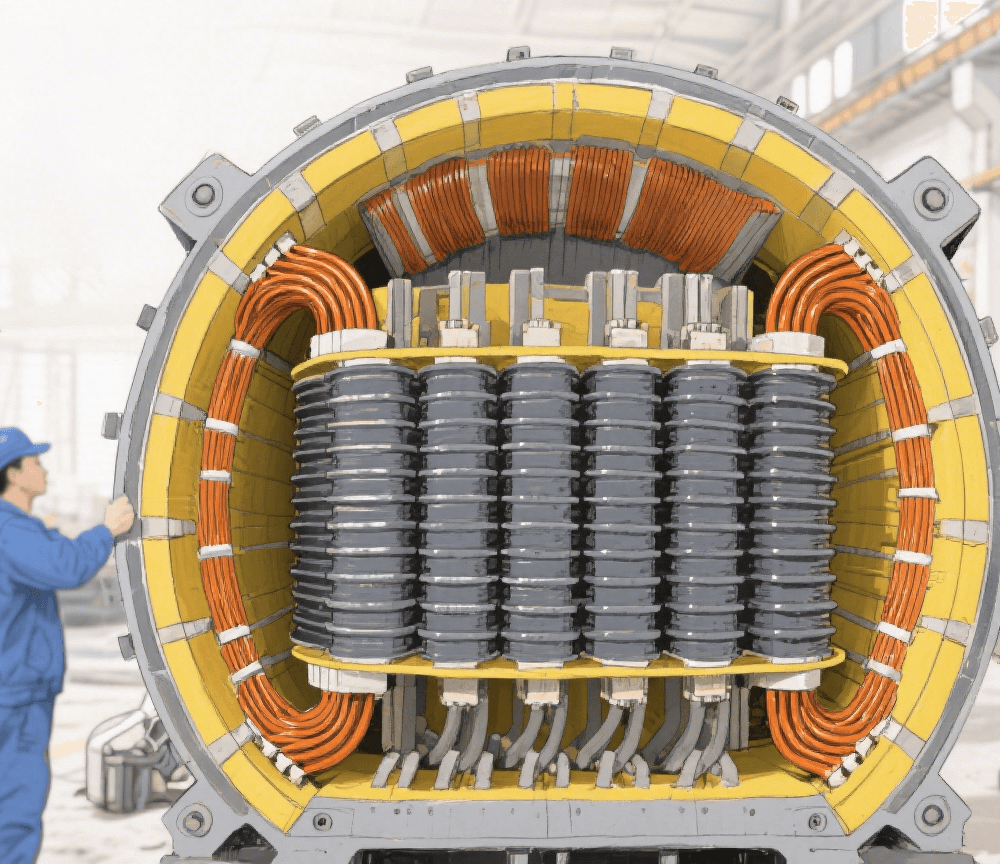

VI. Studium przypadku: Praktyczne zastosowanie w transformatorach dystrybucyjnych

Niedawno uruchomiona dystrybucja Transformator zawiera zaawansowany laminowany rdzeń dla reaktorów, z następującymi specyfikacjami i charakterystykami wydajności:

Gatunek stali: Stal elektrotechniczna GO, grubość 0,23 mm, z nieorganiczną powłoką powierzchniową.

Proces wyżarzania: Wieloetapowe wyżarzanie w temperaturze 750°C skutecznie redukuje wewnętrzne naprężenia rdzenia.

Współczynnik sztaplowania: Osiąga wysoki współczynnik sztaplowania wynoszący 0,965 dzięki zazębiającym się złączom.

Wskaźniki wydajności: Straty w trybie gotowości zmniejszone o 40%, zwartość rdzenia poprawiona o 20%.

Ostateczne wyniki pokazują zwiększoną stabilność pod obciążeniem, doskonałą kontrolę temperatury i znacznie wydłużoną żywotność, w pełni ucieleśniając wartość wyjątkowego projektu.

VII. Zrównoważony rozwój i efektywność energetyczna

"Zielona produkcja" stała się głównym kierunkiem rozwoju w nowoczesnym przemyśle urządzeń elektrycznych. Technologia laminowanych rdzeni reaktorów oferuje znaczące korzyści w zakresie zrównoważonego rozwoju i efektywności energetycznej:

Minimalizuje straty żelaza w celu zmniejszenia zużycia energii.

Zmniejsza emisję gazów cieplarnianych w całym cyklu życia transformatora, spełniając normy środowiskowe.

Wspiera wykorzystanie stali z recyklingu i regenerację laminowanych rdzeni, promując obieg zasobów.

Zaangażowanie Electrical Appliances Co., Ltd. w zrównoważony rozwój wykracza poza wybór materiałów w pełni nadających się do recyklingu. Dzięki odchudzonemu systemowi produkcji skoncentrowanemu na laminowanym rdzeniu, firma osiąga podwójną poprawę wydajności środowiskowej i operacyjnej.

VIII. Przyszłe kierunki innowacji w zakresie laminacji rdzenia reaktora

W celu dalszego przezwyciężania wąskich gardeł technicznych, Electrical Co., Ltd. stale inwestuje w badania i rozwój, aby odkrywać nowe możliwości w technologii laminowania rdzenia reaktora, koncentrując się na:

Eksperymentowanie z nanokrystalicznymi i amorficznymi materiałami stalowymi w celu dalszego zmniejszenia strat energii.

Opracowanie zaawansowanych technik łączenia, takich jak prasowanie żywicy epoksydowej i spawanie laserowe w celu optymalizacji wydajności układania.

Projektowanie niestandardowych kształtów laminatów dostosowanych do wymagań rozkładu pola magnetycznego w specjalistycznych reaktorach.

W przyszłości firma będzie konsekwentnie wprowadzać innowacje technologiczne w celu zwiększenia wydajności i kompaktowości transformatorów mocy.

IX. Wnioski: Podstawowa wartość laminowania rdzenia reaktora

Znaczący wpływ laminowania rdzenia reaktora na wydajność sprzętu wynika z jego unikalnego projektu strukturalnego i zalet procesu:

Laminowana struktura przerywa ścieżki prądów wirowych, zmniejszając rozpraszanie energii w postaci ciepła.

Stal poddana precyzyjnemu wyżarzaniu zmniejsza straty histerezy i optymalizuje właściwości magnetyczne.

Większa gęstość ułożenia umożliwia miniaturyzację rdzenia i redukcję wagi.

Zalety te ostatecznie przekładają się na zwiększoną wydajność, niezawodność i zrównoważony rozwój, dzięki czemu sprzęt energetyczny jest lepiej dostosowany do nowoczesnych wymagań przemysłowych.

Dla Electrical Appliance Co., Ltd. laminowane rdzenie dławików stanowią nie tylko technikę produkcji, ale kamień węgielny doskonałości inżynieryjnej. Poprzez udoskonalanie projektu i przetwarzania każdego laminatu, firma dostarcza wysokiej jakości transformatory i dławiki, które spełniają dzisiejsze wieloaspektowe wymagania dotyczące wydajności, niezawodności i zrównoważenia środowiskowego.

X. Często zadawane pytania (FAQ)

P: Jaki jest typowy zakres grubości laminowanych rdzeni reaktorów?

O: Zazwyczaj od 0,15 do 0,35 mm, z konkretną grubością dostosowaną do częstotliwości roboczej sprzętu i napięcia znamionowego.

P: Jak powłoka laminatu wpływa na wydajność sprzętu?

O: Podstawową funkcją powłoki jest zapewnienie izolacji między laminatami, zapobieganie zwarciom przy jednoczesnym zachowaniu integralności rdzenia magnetycznego w celu zapewnienia stabilnej pracy.

P: Czy rdzenie laminowane są bardziej opłacalne od rdzeni litych?

O: Laminowane rdzenie charakteryzują się wyższymi początkowymi kosztami produkcji, ale ich znaczące korzyści w zakresie oszczędności energii i zmniejszone zużycie termiczne podczas długotrwałego użytkowania sprawiają, że są one bardziej ekonomicznym wyborem w większości zastosowań.